铁氧体磁芯如何加工

来源:云更新时间:2024/12/11 10:01:38

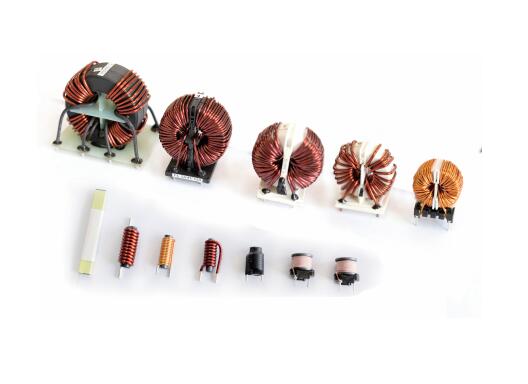

铁氧体磁芯是一种常用于电子设备中的磁性材料,如变压器、感应器和滤波器等。其加工过程包括以下几个步骤:

1. 原料准备:选取适当的铁氧体粉末作为原料,通常是将氧化铁和其他金属氧化物混合,然后进行磨碎和筛分,以获得均匀的粒径分布。

2. 成型:将铁氧体粉末与有机粘结剂混合,形成磁芯的形状。常见的成型方法包括压制和注塑成型。压制是将混合物放入模具中,施加高压使其成型;注塑成型则是将混合物注入模具中,并通过加热使其固化。

3. 烧结:将成型后的磁芯在高温下进行烧结,以使粉末颗粒之间发生结合并形成致密的结构。烧结过程中,温度和时间的控制对于磁芯的性能至关重要。

4. 精加工:经过烧结的磁芯通常需要进行精加工,以达到所需的尺寸和形状。这包括磨削、切割、钻孔等操作。精加工的目的是确保磁芯的性和一致性。

5. 表面处理:磁芯的表面可能需要进行一些特殊处理,以增强其性能或保护其表面。例如,可以进行镀层处理,如镍、锌或镀金等,以提高磁芯的耐腐蚀性。

总的来说,铁氧体磁芯的加工过程包括原料准备、成型、烧结、精加工和表面处理等步骤。这些步骤的控制和合理操作对于获得的磁芯至关重要。

上一条:铁氧体磁芯的主要材料是什么

下一条:车载平面变压器有正负极之分吗